2.4 Podwozie i hamowanie: dlaczego samoloty lądują z dymem i jak działa odwracacz ciągu

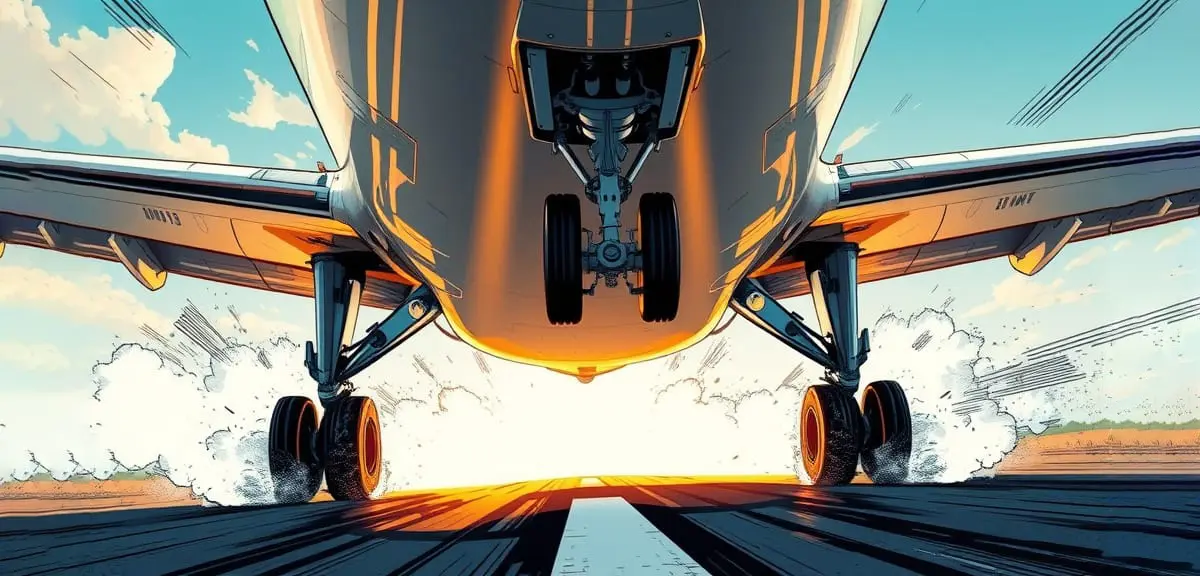

Każde lądowanie samolotu to krótki, intensywny spektakl. Gdy koła dotykają pasa startowego, pojawia się chmura dymu. Sekundę później słychać charakterystyczny ryk silników pracujących z odwracaczem ciągu. To nie efekt specjalny – to precyzyjnie zsynchronizowana praca kilku systemów technicznych, które mają jeden cel: bezpiecznie zatrzymać maszynę ważącą często ponad 70 ton.

Podwozie samolotu, hamulce tarczowe i odwracacz ciągu tworzą kompleksowy system bezpieczeństwa. Każdy element ma swoją rolę. Opony muszą wytrzymać ogromne przeciążenia termiczne. Hamulce tarczowe pracują w temperaturach przekraczających 1000°C. Odwracacz ciągu kieruje strumień spalin do przodu, generując siłę hamującą równą połowie ciągu startowego.

W tym artykule rozwiejemy najczęstsze wątpliwości pasażerów i wyjaśnimy, jak naprawdę działa mechanika lądowania.

Dlaczego samoloty dymią przy lądowaniu?

Dymienie opon przy lądowaniu to efekt gwałtownego tarcia między nieruchomym kołem a pasem startowym poruszającym się z prędkością 250-280 km/h. W ułamku sekundy guma musi rozgrzać się i zacząć się obracać, dopasowując swoją prędkość do prędkości samolotu.

Fizyka tego zjawiska jest brutalna. Opona waży około 100-120 kg i jest zimna – często ma temperaturę zbliżoną do temperatury otoczenia na wysokości przelotowej, czyli minus kilkadziesiąt stopni Celsjusza. Gdy dotyka pasa, materiał gumy natychmiast się nagrzewa. Temperatura powierzchni opony sięga 200-300°C. To właśnie ten gwałtowny wzrost temperatury powoduje unoszenie się cząstek gumy w postaci dymu.

Efekt jest tym bardziej widoczny, im dłużej trwa moment przejścia z „poślizgu” do pełnego obrotu. W suchych warunkach opony rozkręcają się w około 0,5-1 sekundę. Na mokrym pasie ten czas może być dłuższy, a dymienie – intensywniejsze. Niektóre linie lotnicze specjalnie nie stosują systemów rozkręcających koła przed touchdown, bo to zwiększa złożoność konstrukcji i ryzyko awarii.

Współczesne opony lotnicze są projektowane z myślą o tym obciążeniu. Ich bieżnik zawiera specjalne mieszanki gumowe wzmocnione włóknami aramidowymi. Producenci tacy jak Michelin czy Goodyear testują każdy model w ekstremalnych warunkach. Pojedyncza opona wytrzymuje zazwyczaj 200-300 lądowań zanim zostanie przebieżnikowana.

Warto wiedzieć:

- Boeing 737 ląduje z prędkością około 240-260 km/h

- Airbus A320 dotyka pasa przy 250-270 km/h

- Temperatura opony może wzrosnąć o 250°C w ciągu jednej sekundy

- Każda opona w samolocie pasażerskim kosztuje 2000-5000 dolarów

Frank K., CC BY 2.0, via Wikimedia Commons

System hamowania samolotu

System hamowania samolotu wykorzystuje hamulce tarczowe zainstalowane wyłącznie na kołach podwozia głównego – nigdy na kole przednim, które służy tylko do sterowania. Nowoczesne samoloty pasażerskie mają 4-8 par hamulców, w zależności od wielkości maszyny.

Hamulce lotnicze działają hydraulicznie. Pilot naciska pedały hamulca w kabinie, co aktywuje pompy hydrauliczne generujące ciśnienie 3000 psi (około 200 barów). To ciśnienie przenoszone jest na tłoki w zaciskach hamulcowych, które dociskają okładziny do tarcz. W przeciwieństwie do samochodów, gdzie hamulce opierają się na tarciu materiałów kompozytowych o żeliwne tarcze, samoloty używają systemu carbon-carbon.

Hamulce węglowe to rewolucja wprowadzona w latach 80. XX wieku. Składają się z tarcz wykonanych z ceramiki węglowej – materiału, który zachowuje właściwości hamujące nawet w temperaturze 1500°C. Zestaw hamulców w Boeingu 777 może rozpraszać energię równą 200 milionom watów. To tyle, ile potrzeba do zasilenia małego miasta.

Julian Herzog, CC BY 4.0 via Wikimedia Commons

Niezwykle istotnym elementem jest system antypoślizgowy, odpowiednik ABS w samochodach. Sensory umieszczone na każdym kole monitorują prędkość obrotową 10-20 razy na sekundę. Jeśli wykryją blokadę koła, natychmiast zmniejszają ciśnienie hydrauliczne w odpowiednim hamulcu. Dzięki temu koło nie przestaje się obracać, co mogłoby spowodować przebicie opony i utratę kontroli.

Ank Kumar, CC BY-SA 4.0 , via Wikimedia Commons

Boeing był jednym z pierwszych, który wprowadził system autobrake, automatycznie dozujący siłę hamowania. Pilot przed lądowaniem ustawia poziom – od 1 (delikatne hamowanie) do MAX (najszybsze możliwe zatrzymanie). Komputer samodzielnie kontroluje ciśnienie w hamulcach, utrzymując optymalną siłę bez ryzyka poślizgu.

Kolejność działania podczas typowego lądowania:

Touchdown – koła dotykają pasa (0 sekund)

Rozkręcenie opon – pełny obrót kół (0,5-1 sekunda)

Aktywacja odwracaczy ciągu – pilot pociąga dźwignie reversów natychmiast po potwierdzeniu touchdown przez czujniki weight-on-wheels (0,5-1,5 sekundy)

Pełne rozłożenie odwracaczy – kaskady osiągają pozycję maksymalną (1-2 sekundy od aktywacji)

Włączenie autobrake – automatyczna aktywacja hamulców kołowych (1-2 sekundy od touchdown)

Praca ABS – ciągła modulacja ciśnienia w hamulcach (do pełnego zatrzymania)

Wyłączenie odwracaczy – przy prędkości około 60-80 km/h (pilot redukuje ciąg reversów)

Całkowite zatrzymanie – prędkość 0 km/h (30-50 sekund od touchdown)

Odwracacz ciągu – tajna broń pilotów

Odwracacz ciągu to mechanizm zmieniający kierunek strumienia spalin w silniku odrzutowym o 135-150 stopni do przodu. W momencie touchdown pilot pociąga dźwignie odwracaczy, a hydrauliczne aktuatory przesuwają specjalne kaskady deflektorów, które blokują normalny przepływ powietrza przez silnik i kierują go w przeciwnym kierunku.

Trzy główne typy odwracaczy

Bucket (Target Type)

System kubełkowy to najstarsza, ale wciąż stosowana konstrukcja. Wykorzystuje hydraulicznie sterowane drzwi przypominające kształtem kubełki, które w normalnym locie tworzą końcową dyszę silnika. Gdy pilot aktywuje rewers, kubełki wysuwają się i zamykają tylny wylot, odbijając gorący strumień spalin do przodu pod kątem 120-140 stopni. System ten pracuje na całym strumieniu gazów wylotowych – zarówno gorącym z turbiny, jak i zimnym z wentylatora. Mechaniczne blokady utrzymują kubełki w pozycji rozłożonej, co zapobiega niekontrolowanemu cofnięciu podczas pracy. Bucket reverser jest najefektywniejszy ze wszystkich typów, ale ma dwie wady: generuje największy hałas i dodaje znaczną masę do tyłu silnika. Stosowany był masowo w starszych samolotach jak Boeing 727, DC-9 czy MD-80. Dziś znajdziemy go głównie w biznesjetach i samolotach z silnikami montowanymi w tylnej części kadłuba.

Clamshell (Deflector Door)

System muszlowy wykorzystuje drzwi obrotowe zainstalowane wewnątrz silnika, jeszcze przed końcową dyszą. Drzwi te obracają się, aby otworzyć kanały odprowadzające i jednocześnie zamknąć normalny wylot, kierując ciąg do przodu. Pracuje na całym strumieniu – zarówno gorącym, jak i zimnym, co czyni go bardziej efektywnym niż systemy cascade. System jest uruchamiany pneumatycznie, a dźwignie operacyjne zapewniają maksymalne obciążenie drzwi w pozycji ciągu do przodu, co gwarantuje szczelność. Ten typ odwracacza wymaga jednak więcej miejsca wewnątrz silnika i jest trudniejszy w konserwacji. Stosowany w niektórych wczesnych odrzutowcach biznesowych i w silnikach Rolls-Royce na Gulfstream V.

Cascade (Cold Stream)

System kaskadowy to obecnie najpopularniejsza konstrukcja w nowoczesnych samolotach pasażerskich z silnikami o wysokim stopniu dwuprzepływowości. System wykorzystuje łopatki kaskadowe ukryte wokół obwodu gondoli silnika, zakryte ruchomą osłoną. W normalnym locie łopatki kaskadowe są zakryte przez zewnętrzną osłonę gondoli, utrzymując gładki kształt silnika. Po aktywacji rewersów pneumatyczne silniki powietrzne przesuwają osłonę do tyłu o 30-50 cm, odsłaniając łopatki kaskadowe. Jednocześnie specjalne drzwi blokujące zamykają główny kanał wylotowy zimnego strumienia, zmuszając powietrze do przepływu przez kaskady. Łopatki skierowane są pod kątem 45-60 stopni do przodu i na boki.

W systemach zimnego strumienia spaliny z komory spalania nadal generują ciąg do przodu, co czyni ten projekt mniej efektywnym – dlatego systemy cascade przekierowują tylko 60-70% całkowitego ciągu. Jednak to w zupełności wystarcza, bo w nowoczesnych silnikach turbowentylatorowych aż 80-85% ciągu pochodzi właśnie z wentylatora. System cascade ma kluczową zaletę: jest lżejszy i nie zwiększa średnicy tyłu silnika, co ma ogromne znaczenie przy montażu pod skrzydłami. System kaskadowy zimnego strumienia jest znany z integralności strukturalnej, niezawodności i wszechstronności, choć może być ciężki i trudny do integracji z gondolami dużych silników.

Wszystkie nowoczesne Boeingi (737 MAX, 787) i Airbusy (A320neo, A350) używają systemów cascade. Airbus A380 ma unikalne rozwiązanie – odwracacze typu cascade tylko na dwóch wewnętrznych silnikach, bo to wystarcza do bezpiecznego hamowania przy jednoczesnej redukcji masy i kosztów konserwacji.

Wpływ warunków na skuteczność hamowania

Stan pasa startowego bezpośrednio określa współczynnik tarcia między oponami a nawierzchnią. Na suchym betonie współczynnik tarcia wynosi 0,8-1,0. Mokry pas obniża tę wartość do 0,4-0,6. Lód i śnieg potrafią zredukować ją nawet do 0,1-0,2, co wydłuża drogę hamowania trzykrotnie.

Lotniska mierzą przyczepność pasa specjalnymi urządzeniami. W Europie stosuje się system ICAO, który klasyfikuje stan pasa w skali od 1 (bardzo ślisko) do 6 (doskonała przyczepność). Wyniki są natychmiast przekazywane pilotom przez wieżę kontroli lotów. Boeing 737 potrzebuje około 1500 metrów do zatrzymania na suchym pasie, ale już 2500 metrów na mokrym (mowa o „factored landing distance”).

Deszcz tworzy dodatkowe zagrożenie – zjawisko aquaplaningu. Gdy warstwa wody na pasie przekracza 3-4 mm, opony tracą bezpośredni kontakt z betonem. Koło dosłownie pływa na warstwie wody. Nowoczesne opony lotnicze mają specjalne rowki odprowadzające wodę – ich konstrukcja przypomina opony deszczowe w Formule 1. Przepustowość jednej opony to nawet 30 litrów wody na sekundę.

Wiatr wpływa na procedury lądowania jeszcze przed touchdown. Wiatr w nos zwiększa siłę nośną, pozwalając lądować z niższą prędkością względem ziemi – to skraca drogę hamowania. Wiatr z tyłu działa odwrotnie – wymusza wyższą prędkość podejścia i wydłuża hamowanie. Wiatr boczny wymusza korekcję kursu i może zwiększyć zużycie opon przy touchdown.

Temperatura otoczenia ma znaczenie dla hamulców węglowych. W niskich temperaturach (poniżej 0°C) potrzebują one „rozgrzania” by osiągnąć pełną skuteczność. Pierwsze kilka sekund hamowania może być mniej efektywne. Z kolei w gorące dni (powyżej 30°C) hamulce szybciej osiągają maksymalne temperatury pracy i wymagają dłuższego czasu na schłodzenie między lotami.

Pilot przed każdym lotem otrzymuje NOTAM (Notice to Airmen) z informacją o:

- Długości dostępnego pasa

- Współczynniku tarcia (Runway Condition Code)

- Głębokości ewentualnej warstwy wody, śniegu lub lodu

- Prędkości i kierunku wiatru

- Obecności chemikaliów odladzających (które mogą wpływać na tarcie)

Na tej podstawie komputer pokładowy FMS (Flight Management System) oblicza wymaganą długość drogi hamowania i sugeruje optymalne ustawienia autobrake.

Bezpieczeństwo lądowania – synteza systemów

Bezpieczeństwo lądowania opiera się na redundancji i współpracy wszystkich systemów jednocześnie. Każdy element ma swoje backup – awaryjne źródła zasilania, niezależne obwody hydrauliczne, zdublowane czujniki. Boeing 777 ma sześć niezależnych układów hydraulicznych. Nawet całkowita awaria dwóch nie uniemożliwia bezpiecznego lądowania.

Spoilery (przerywacze przepływu lub hamulce aerodynamiczne) współpracują z hamulcami i odwracaczami. Zaraz po dotknięciu pasa automatycznie unoszą się na skrzydłach, niszcząc siłę nośną. To dociska samolot do pasa, zwiększając obciążenie podwozia, co bezpośrednio przekłada się na większą skuteczność hamulców. Dodatkowo spoilery tworzą opór aerodynamiczny, przyczyniając się do 15-20% całkowitej siły hamującej.

System antypoślizgowy współpracuje z autobrake w zamkniętej pętli sprzężenia zwrotnego. Sensory prędkości kół wysyłają sygnały do komputera 20 razy na sekundę. Komputer porównuje prędkość każdego koła z prędkością względem ziemi (mierzoną przez GPS i akcelerometry). Jeśli wykryje rozbieżność większą niż 10%, natychmiast moduluje ciśnienie w hamulcu tego konkretnego koła.

Procedury operacyjne nakładają dodatkowe warstwy bezpieczeństwa. Minimalna długość pasu dla danego typu samolotu zawsze zawiera 15% margines bezpieczeństwa. Jeśli obliczona droga hamowania wynosi 2000 metrów, samolot może lądować tylko na pasach dłuższych niż 2300 metrów. W warunkach mokrych ten margines rośnie do 30%.

Statystyki pokazują skuteczność tych rozwiązań. Według Aviation Safety Network współczesne samoloty pasażerskie mają współczynnik wypadków związanych z utratą kontroli podczas lądowania na poziomie 0,003 na milion lotów. To oznacza, że ryzyko poważnego incydentu podczas hamowania jest mniejsze niż jeden przypadek na 300 000 lądowań.

Kluczowe elementy bezpieczeństwa:

- Niezależne układy hydrauliczne z automatycznym przełączaniem

- System EICAS/ECAM informujący pilotów o stanie każdego systemu w czasie rzeczywistym

- Automatyczne testy przedstartowe wszystkich systemów hamowania

- Możliwość lądowania z tylko jednym działającym silnikiem i odwracacem

- Hamulce zaprojektowane do wykonania awaryjnego zatrzymania przy maksymalnej masie