Innowacyjne materiały stosowane w lotnictwie

W ciągu ostatnich kilku dekad przemysł lotniczy przeszedł znaczącą transformację, a innowacyjne materiały odegrały kluczową rolę w tym procesie. Materiały lotnicze, które są stosowane w nowoczesnych konstrukcjach samolotów, muszą spełniać rygorystyczne normy dotyczące wytrzymałości, masy oraz odporności na różnorodne warunki atmosferyczne.

Lotnicze materiały konstrukcyjne, takie jak m.in. kompozyty węglowe i tytan, zrewolucjonizowały sposób projektowania i budowy statków powietrznych, przyczyniając się do zwiększenia efektywności paliwowej i bezpieczeństwa lotów. W obliczu rosnących wymagań dotyczących zrównoważonego rozwoju, nowe technologie stają się nie tylko innowacyjne, ale także niezbędne dla przyszłości branży.

Kompozyty w nowoczesnym sprzęcie lotniczym

Kompozyty to materiały stworzone przez człowieka, składające się z co najmniej dwóch różnych składników, które po połączeniu tworzą materiał o zupełnie nowych właściwościach. W przypadku kompozytów lotniczych, jednym ze składników jest zwykle matryca (żywica), a drugim – wypełniacz (włókno). Włókna te mogą być wykonane z różnych materiałów, takich jak węgiel, szkło, aramid (np. Kevlar) czy też naturalnych włókien, jak len lub bambus.

Pierwsze próby wykorzystania tych materiałów sięgają lat 50. XX wieku. Przykładem jest użycie laminatów z włókien szklanych w konstrukcji niektórych części samolotów. Jednak przełom nastąpił w latach 70., gdy rozpoczęto stosowanie zaawansowanych kompozytów węglowych w samolotach takich jak McDonnell Douglas F-15 czy eksperymentalny X-29, który miał skrzydła wykonane głównie z materiałów kompozytowych. Kolejnym kamieniem milowym było szerokie wprowadzenie kompozytów w Boeingach 787 Dreamliner i Airbusach A350, gdzie około 50% konstrukcji składa się z tego typu materiałów, co znacznie zmniejszyło ich masę przy jednoczesnym zwiększeniu wytrzymałości.

Zastosowanie

Zastosowanie materiałów kompozytowych w lotnictwie wiąże się z wieloma korzyściami:

- Redukcja masy: są znacznie lżejsze od tradycyjnych materiałów, takich jak aluminium czy stal. Zmniejszenie masy samolotu przekłada się na mniejsze zużycie paliwa i niższe koszty eksploatacji.

- Wysoka wytrzymałość: charakteryzują się doskonałymi właściwościami mechanicznymi, co pozwala na budowę bardziej wytrzymałych i trwałych konstrukcji.

- Odporność na korozję: materiały te są mniej podatne na korozję niż metale, co zwiększa ich żywotność i zmniejsza koszty konserwacji.

- Możliwość formowania: mogą być łatwo formowane w różnorodne kształty, co pozwala na większą swobodę w projektowaniu elementów samolotu.

Gdzie można je znaleźć?

Obecnie innowacyjne tworzywa stanowią od 50% do 70% masy strukturalnej nowoczesnych samolotów, takich jak Boeing 787 Dreamliner czy Airbus A350. Są wykorzystywane w wielu kluczowych elementach, w tym:

- Kadłuby – struktury kompozytowe pozwalają na budowę lekkich i aerodynamicznych konstrukcji, które są jednocześnie bardzo wytrzymałe.

- Skrzydła – lekkie, a jednocześnie bardzo mocne skrzydła wykonane z włókien węglowych wpływają na większą efektywność aerodynamiczną.

- Usterzenie – pionowe i poziome powierzchnie ogonowe są często wykonane z materiałów kompozytowych, co pozwala zmniejszyć ich wagę.

- Owiewki i elementy wewnętrzne – wnętrza kabin, takie jak schowki na bagaż, panele ścienne, fotele i elementy kokpitu, często wykonane są z kompozytów węglowych lub szklano-epoksydowych. Zapewniają one estetykę, wytrzymałość i ognioodporność.

Przykłady modeli samolotów z szerokim zastosowaniem kompozytów

- Boeing 787 Dreamliner – pierwszy samolot pasażerski, w którym ponad 50% konstrukcji wykonano z materiałów kompozytowych. Dzięki temu Dreamliner zużywa około 20% mniej paliwa niż podobne maszyny.

- Airbus A350 XWB – charakteryzuje się kadłubem i skrzydłami w 53% wykonanymi z innowacyjnych tworzyw, co pozwala na większą wytrzymałość i efektywność energetyczną.

- Lockheed Martin F-35 – myśliwiec, w którym włókna węglowe są stosowane do konstrukcji skrzydeł i usterzenia, by zapewnić maksymalną manewrowość przy minimalnej masie.

Stopy metali i ich zastosowanie

Materiały stosowane w lotnictwie muszą spełniać rygorystyczne wymagania pod względem wytrzymałości, lekkości oraz odporności na korozję. Wśród najczęściej używanych materiałów dominują stopy aluminium, takie jak duraluminium, awional czy nowoczesne – litowo-aluminiowe. Są one wykorzystywane zarówno w konstrukcjach samolotów pasażerskich, jak i w nowoczesnych projektach lotniczych, w których kluczowa jest efektywność energetyczna oraz niezawodność.

Pierwsze próby wykorzystania aluminium w konstrukcjach lotniczych rozpoczęły się na początku XX wieku, gdy zaczęto dostrzegać ogromny potencjał tego metalu jako materiału o wysokiej wytrzymałości przy stosunkowo niskiej masie.

Początki wykorzystania aluminium

W pierwszych dekadach lotnictwa, dominującym materiałem w konstrukcjach lotniczych było drewno, wspomagane płótnem. Jednak z czasem ograniczenia wytrzymałościowe i trudności w utrzymaniu takich struktur skierowały uwagę inżynierów ku metalom. W latach 20. i 30. XX wieku aluminium zaczęło wypierać drewno, zwłaszcza w konstrukcjach kadłubów i skrzydeł. Przykładem wczesnego sukcesu jest samolot Junkers J 1 (1915), który był pierwszym całkowicie metalowym samolotem.

Kluczowy przełom nastąpił wraz z wynalezieniem duraluminium (stop aluminium z dodatkiem miedzi, magnezu i manganu). Wynaleziony w Niemczech w 1909 roku przez Alfreda Wilma materiał szybko znalazł zastosowanie w konstrukcjach lotniczych, oferując lepszy stosunek wytrzymałości do masy w porównaniu do czystego aluminium.

Rozwój w lotnictwie wojskowym i cywilnym

Podczas II wojny światowej duraluminium odegrało kluczową rolę w produkcji samolotów wojskowych, takich jak Boeing B-17 Flying Fortress czy Supermarine Spitfire. Po wojnie rozwój nowoczesnych stopów, takich jak awional, pozwolił na budowę bardziej wydajnych samolotów cywilnych, takich jak Douglas DC-3.

Współczesne stopy metali lekkich, często wzbogacane o cynk, lit i inne pierwiastki, oferują jeszcze lepsze właściwości mechaniczne i odporność na korozję. W samolotach pasażerskich, takich jak Boeing 737 czy Airbus A320, aluminium jest stosowane w wielu elementach, w tym w kadłubach, skrzydłach, dźwigarach i panelach poszycia.

Czym są stopy aluminium i dlaczego się je stosuje?

Są to połączenia glinu z innymi pierwiastkami, jak miedź, magnez, cynk czy mangan, które poprawiają ich właściwości mechaniczne i chemiczne. Aluminium w lotnictwie odgrywa fundamentalną rolę ze względu na swoją niską gęstość, czyli niewielką masę w stosunku do objętości, co pozwala zmniejszyć zużycie paliwa, a tym samym obniżyć koszty eksploatacyjne i emisję CO₂. Dodatkowo jest łatwe w obróbce, ma dobrą przewodność cieplną i elektryczną, co czyni je uniwersalnym materiałem konstrukcyjnym.

Najważniejsze stopy i ich zastosowanie:

- Duraluminium (seria 2000)

Duraluminium to stop aluminium z miedzią, manganem i magnezem. Jest lekkie, a jednocześnie wytrzymałe (wytrzymałość na rozciąganie > 400 MPa). Jednakże ma ograniczoną odporność na korozję, dlatego jest anodowane lub pokrywane warstwą ochronną.

Zastosowanie: Części konstrukcyjne kadłubów, skrzydła i podwozia. Używane m.in. w Boeingach 737 i Airbusach A320. - Awional (seria 7000)

Stop aluminium z cynkiem, magnezem i miedzią, charakteryzujący się wyjątkowo dużą wytrzymałością mechaniczną (480–540 MPa). Jest stosowany tam, gdzie wymagana jest wysoka odporność na naprężenia mechaniczne.

Zastosowanie: Elementy poszycia skrzydeł i dźwigary. Obecnie wykorzystywany w nowoczesnych konstrukcjach lotniczych, takich jak Boeing 787 Dreamliner. - Stopy litowo-aluminiowe

To nowoczesne materiały lotnicze, które zyskują popularność ze względu na jeszcze niższą masę i wysoką wytrzymałość. Dodatek litu zmniejsza gęstość stopu o około 10%, poprawiając jednocześnie jego sztywność.

Zastosowanie: Kadłuby samolotów wojskowych oraz lekkie elementy struktur wewnętrznych.

Ceramiczne kompozyty metalowe

Ceramiczne kompozyty metalowe (CMC) to materiały złożone, które łączą metalową osnowę z ceramicznymi elementami zbrojeniowymi, takimi jak węglik krzemu (SiC) czy tlenek glinu (Al₂O₃). Tego rodzaju materiały wyróżniają się wysoką wytrzymałością mechaniczną, odpornością na korozję, niską masą oraz zdolnością do pracy w ekstremalnie wysokich temperaturach (nawet powyżej 1200°C). W porównaniu z tradycyjnymi stopami metali są lżejsze, co przekłada się na lepszą efektywność paliwową i zmniejszenie emisji CO₂ – aspekty kluczowe dla nowoczesnego lotnictwa.

Pierwsze próby wykorzystania i rozwój materiałów

Pierwsze eksperymenty z CMC w lotnictwie miały miejsce w latach 70. XX wieku, głównie w kontekście projektów badawczych dla przemysłu zbrojeniowego i lotniczego. Rozwój przyspieszył w latach 90., gdy technologie takie jak infiltracja ciekłego metalu pozwoliły na tworzenie bardziej zaawansowanych tworzyw. Duży wpływ miały również programy badawcze NASA, które testowały materiały kompozytowew silnikach odrzutowych i osłonach termicznych statków kosmicznych.

W ostatnich latach znaczący postęp osiągnięto dzięki technologiom „near net shape”, umożliwiającym ograniczenie ilości odpadów podczas produkcji oraz opracowanie wielofazowych kompozytów hybrydowych, takich jak IPCs (Interpenetrating Phase Composites) – materiały z przenikającymi się fazami ceramiczną i metalową.

Zastosowanie ceramicznych kompozytów metalowych

W nowoczesnych samolotach stosuje się je w elementach wymagających wysokiej odporności na temperatury i tarcie. Przykładowo:

- Hamulec tarczowy w odrzutowcach Boeing 787 Dreamliner i Airbus A350, gdzie kompozyty węglowe z ceramiką zastępują cięższe stopy metali.

- Elementy silników odrzutowych, takie jak dysze wylotowe czy łopatki turbin, używane w silnikach CFM LEAP, napędzających Airbusy A320neo i Boeingi 737 MAX.

- Osłony termiczne w pojazdach hipersonicznych i prototypach lotniczych NASA.

Łopatki w turbinach silników CFM LEAP są wykonane z CMC (ceramicznych kompozytów metalowych)

KGG1951, CC BY-SA 3.0

Korzyści z zastosowania CMC

- Obniżenie masy całkowitej samolotu – mniejsza masa to niższe zużycie paliwa.

- Podwyższona odporność na wysokie temperatury – dzięki temu silniki mogą pracować w bardziej efektywnych warunkach termodynamicznych.

- Zmniejszenie zużycia i kosztów utrzymania – ceramiczne elementy charakteryzują się mniejszym zużyciem mechanicznym.

Poliamidy w nowoczesnym sprzęcie lotniczym

Poliamidy to polimery zawierające wiązania amidowe (-CONH-) w strukturze chemicznej. Charakteryzują się doskonałymi właściwościami mechanicznymi, odpornością na ścieranie, dużą sztywnością oraz stabilnością termiczną. Przykładami takich materiałów są Ertalon 6 SA, Ertalon 66 SA i Ertalon 66-GF30, szeroko stosowane w przemyśle lotniczym dzięki wyjątkowym właściwościom mechanicznym i odporności na zmienne warunki środowiskowe, takie jak temperatura czy wilgotność.

Zastosowanie poliamidów w lotnictwie wynika z ich niskiej masy w porównaniu do metali, co pozwala zmniejszyć wagę samolotów, zwiększając ich efektywność operacyjną i redukując zużycie paliwa. Dzięki możliwości łatwego formowania i obróbki skrawaniem, poliamidy umożliwiają produkcję skomplikowanych komponentów, które są jednocześnie wytrzymałe i lekkie.

Historia poliamidów

Pierwsze próby zastosowania poliamidów w lotnictwie datują się na lata 50. XX wieku. Początkowo wykorzystywano je w ograniczonym zakresie, głównie do produkcji mniej obciążonych elementów, takich jak osłony kabli i drobne elementy mechaniczne. Z czasem, dzięki rozwojowi technologii przetwarzania materiałów, poliamidy zaczęły zastępować tradycyjne materiały w bardziej wymagających zastosowaniach.

Rozwój takich poliamidów jak nylon 66 (stosowany np. w produktach z rodziny Ertalon 66 SA) umożliwił zastosowanie ich w miejscach, gdzie wymagane są większa sztywność i odporność na wysokie temperatury. Obecnie poliamidy stosuje się zarówno w lotnictwie cywilnym, jak i wojskowym.

Gdzie w samolotach stosuje się poliamidy?

W nowoczesnych samolotach poliamidy są wykorzystywane w wielu kluczowych komponentach, takich jak:

- Elementy układów sterowania i zawieszenia – np. tuleje i łożyska samosmarujące z Ertalonu 66-GF30, odporne na zużycie i nie wymagające częstego smarowania.

- Elementy kabiny – osłony kabli, uchwyty i elementy tapicerki wykonane z poliamidów są lekkie, wytrzymałe i estetyczne.

- Izolatory elektryczne – dzięki wysokim właściwościom izolacyjnym poliamidy znajdują zastosowanie w systemach elektrycznych samolotów.

- Elementy konstrukcyjne – np. koła zębate i podzespoły mechaniczne.

W lotnictwie wojskowym poliamidy są wykorzystywane do produkcji elementów radarów i systemów komunikacyjnych, gdzie wymagane są wysokie parametry dielektryczne i odporność na zmienne warunki pracy.

Przykłady samolotów wykorzystujących poliamidy

Materiały takie jak Ertalon są obecnie stosowane w różnych modelach samolotów pasażerskich, takich jak Boeing 787 Dreamliner czy Airbus A350, a także w samolotach wojskowych, gdzie często pełnią rolę w systemach sterowania i mechanizmach precyzyjnych.

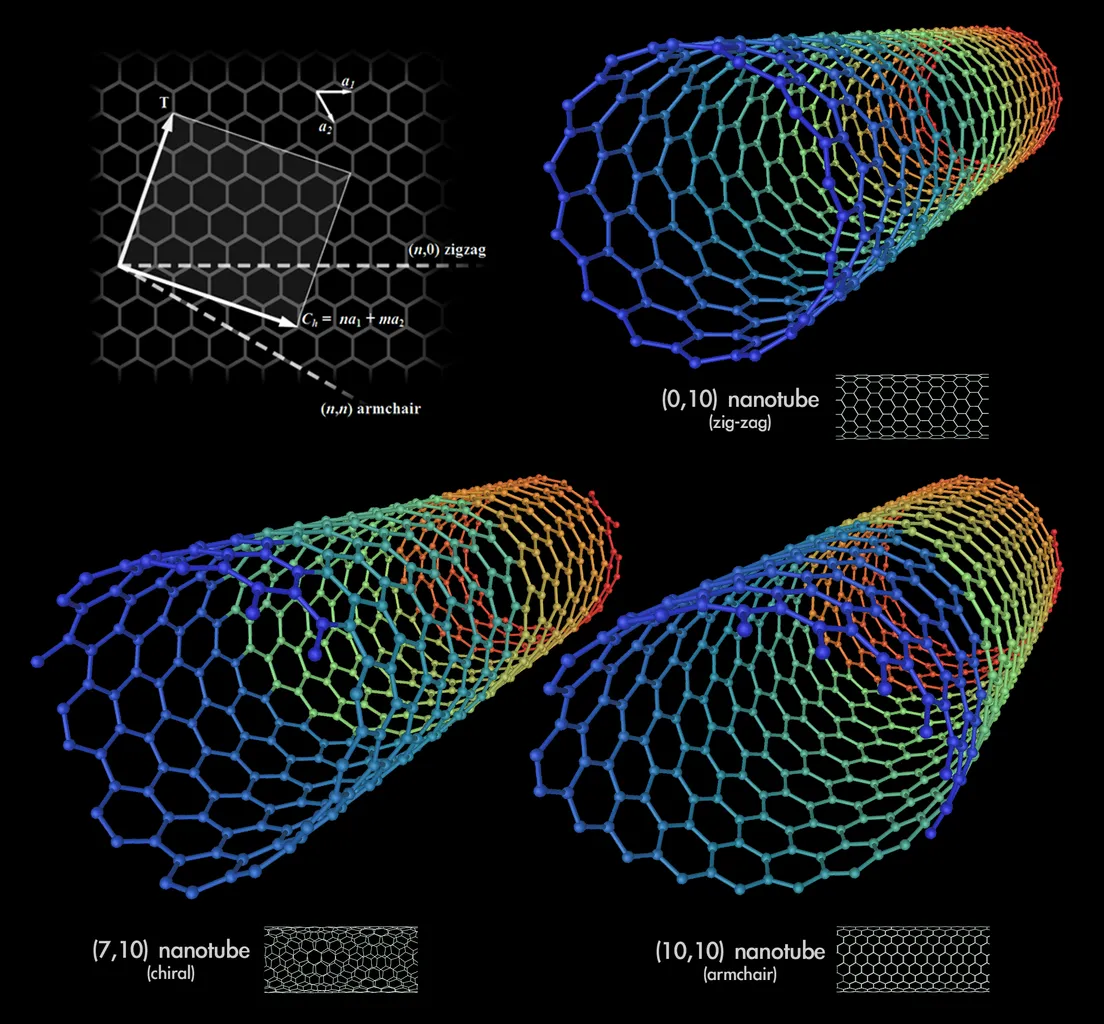

Nanorurki węglowe: rewolucja w technologii materiałowej

Nanorurki węglowe (CNTs – Carbon Nanotubes) to cylindryczne struktury zbudowane z atomów węgla, które mają niezwykle małą średnicę — na poziomie nanometrów. CNT są strukturami trójwymiarowymi powstałymi przez zwinięcie jednego lub więcej arkuszy grafenu w cylinder.

Grafen z kolei to dwuwymiarowy materiał składający się z pojedynczej warstwy atomów węgla ułożonych w strukturę heksagonalną (siatkę przypominającą plaster miodu). Jest niezwykle cienkim, lekkim i wytrzymałym, a także doskonałym przewodnikiem elektrycznym i cieplnym. Grafen jest materiałem płaskim, co oznacza, że ma tylko dwuwymiarową strukturę.

Nanorurki węglowe wyróżniają się wyjątkowymi właściwościami mechanicznymi, termicznymi i elektrycznymi. Są około 100 razy mocniejsze od stali, przy zaledwie 1/6 jej gęstości, a także wykazują doskonałą przewodność elektryczną i termiczną. Dzięki temu stały się przedmiotem intensywnych badań i wdrożeń w branży lotniczej, gdzie liczy się każdy gram masy i wytrzymałość materiału.

Nanorurki są również wykorzystywane do opracowywania „inteligentnych materiałów” zdolnych do samonaprawy, co ma potencjał znacząco wydłużyć żywotność samolotów i obniżyć koszty ich eksploatacji. Trwają także badania nad integracją nanorurek z sensorami i systemami monitorującymi, które mogłyby na bieżąco wykrywać uszkodzenia strukturalne.

Pierwsze próby

Zainteresowanie nanorurkami w lotnictwie rozpoczęło się na początku lat 2000. W pierwszych próbach skupiono się na ich wykorzystaniu jako dodatków wzmacniających w kompozytach polimerowych, które mogłyby zastąpić cięższe tradycyjne materiały. Wczesne eksperymenty pokazały, że nanorurki węglowe mogą znacznie zwiększyć wytrzymałość na rozciąganie i odporność na zmęczenie materiału, co ma kluczowe znaczenie w konstrukcji samolotów i ich podzespołów.

Obecne zastosowania

Dziś nanorurki węglowe stosuje się w różnych elementach samolotów, takich jak:

- Poszycia kompozytowe: są wykorzystywane w materiałach lotniczych o wysokiej wytrzymałości, takich jak CFRP (kompozyty wzmocnione włóknem węglowym) w modelach Boeing 787 Dreamliner i Airbus A350. Dodatek nanorurek zwiększa wytrzymałość poszyć i zmniejsza ryzyko mikropęknięć.

- Przewodzące materiały antystatyczne: nanorurki dodaje się do farb stosowanych na poszyciu, aby poprawić przewodnictwo elektryczne i ochronę przed wyładowaniami elektrostatycznymi.

- Systemy ochrony przed radarami: dzięki zdolności do pochłaniania promieniowania radarowego, nanorurki są testowane jako elementy powłok stealth w nowoczesnych samolotach wojskowych, takich jak F-35. Mogą być stosowane w powłokach lub kompozytach, aby zwiększyć niewidzialność maszyn dla radarów.

Metamateriały i grafen

Metamateriały i grafen należą do zaawansowanych technologicznie materiałów, które zrewolucjonizowały wiele dziedzin przemysłu, w tym lotnictwo. Wykorzystanie ich w konstrukcji nowoczesnych samolotów pozwala znacząco poprawić wydajność, bezpieczeństwo i oszczędność paliwa.

Metamateriały to sztucznie wytworzone materiały o właściwościach, których nie można znaleźć w naturze. Ich struktura, precyzyjnie zaprojektowana w nanoskali, umożliwia kontrolowanie fali elektromagnetycznej, akustycznej czy ciepła. Dzięki temu są wykorzystywane w lotnictwie do poprawy działania radarów, tłumienia hałasu i zwiększenia efektywności systemów komunikacyjnych.

Grafen to dwuwymiarowa struktura złożona z atomów węgla ułożonych w siatce heksagonalnej. Jego lekkość, wyjątkowa wytrzymałość (ponad 100 razy większa od stali) oraz przewodnictwo cieplne i elektryczne sprawiają, że jest jednym z najbardziej obiecujących materiałów przyszłości. Grafen jest wykorzystywany m.in. w produkcji kompozytów lotniczych.

Metamateriały zaczęły być badane w kontekście lotnictwa w latach 90. XX wieku, gdy odkryto ich zdolność do manipulowania falami elektromagnetycznymi. Początkowo ich zastosowanie skupiało się na wojsku, gdzie były wykorzystywane do projektowania niewidzialnych dla radarów samolotów stealth.

Grafen, odkryty w 2004 roku, szybko zwrócił uwagę przemysłu lotniczego. Współpraca firm takich jak Airbus i Boeing z projektami badawczymi, takimi jak Graphene Flagship, pozwoliła na rozwój grafenowych kompozytów o lepszych parametrach mechanicznych i mniejszej wadze, co umożliwia oszczędności paliwa.

- Metamateriały: Umożliwiają redukcję masy samolotów, poprawiają aerodynamikę oraz optymalizują systemy komunikacji i nawigacji.

- Grafen: Jego lekkość i wytrzymałość pozwalają zmniejszyć wagę konstrukcji samolotów, jednocześnie zwiększając ich odporność na uszkodzenia. Dodatkowo, przewodnictwo grafenu pozwala na wykorzystanie go w zaawansowanych systemach sensorycznych i ekranach dotykowych w kokpitach.

Przykłady zastosowań

- Metamateriały:

- Pokrycia tłumiące hałas na silnikach odrzutowych.

- Materiały niewidzialne dla radarów stosowane w myśliwcach, np. F-35.

- Anteny i systemy komunikacji o lepszej wydajności.

- Grafen:

- Wzmocnienia strukturalne w modelach takich jak Boeing 787 Dreamliner, gdzie stosuje się kompozyty z dodatkiem grafenu.

- Baterie i systemy magazynowania energii, dzięki jego wysokiemu przewodnictwu elektrycznemu.

- Elementy osłon przeciwuderzeniowych i sensory w samolotach komercyjnych.

Podsumowanie

Postęp w dziedzinie materiałoznawstwa napędza innowacje w lotnictwie, wpływając na efektywność, bezpieczeństwo i ekologiczność. Badania nad nowymi technologiami, jak grafen czy metamateriały, otwierają drogę do jeszcze bardziej zaawansowanych konstrukcji lotniczych, co zrewolucjonizuje ten sektor w nadchodzących dekadach.

Zobacz również

08-10-2025

Kontroler ruchu lotniczego to jeden z najbardziej prestiżowych i odpowiedzialnych zawodów w polskim sektorze lotniczym. W Polsce jedynym pracodawcą zatrudniającym kontrolerów jest Polska Agencja Żeglugi Powietrznej (PAŻP), która zarządza przestrzenią powietrzną liczącą ponad 334 tys. km².

16-12-2024

15 stycznia 2009 roku zapisał się w historii lotnictwa jako dzień „Cudu na rzece Hudson”. Lot US Airways 1549, obsługiwany przez Airbusa A320, wystartował z lotniska LaGuardia w Nowym Jorku z zamiarem dotarcia do Charlotte w Karolinie Północnej.

18-12-2024

Czy kiedykolwiek zastanawiałeś się nad tą kwestią? No dobra, może nie jest to pierwsza rzecz, która przychodzi do głowy, kiedy myślisz o ekscytującym locie, ale jak wysoko latają samoloty ma spore znaczenie, zarówno dla pasażerów, jak i dla całej branży lotniczej.